客服热线:400-870-8118

邮 箱: sales@sdhr2016.com

公司地址:山东省济南市莱芜高新区鹏泉街道泰山路31号创微医疗科技产业园

网 址: zd-v.com

在半导体制造中,氢氟酸刻蚀与清洗工序产生的含氟废水(通常50-200mg/L)虽浓度低于光伏行业,却因氟离子≤0.1mg/L的严苛排放标准及超纯水回用需求,成为技术难度最高的治理场景之一。铝基强吸附与离子交换双机理的专用除氟剂,以精密匹配半导体制造的特性,实现稳定达标与系统安全的双重保障。

半导体废水的三重技术挑战与应对

挑战一:痕量氟的深度脱除

传统混凝工艺残留氟>1mg/L,而芯片冲洗水要求氟≤0.1mg/L(防止电路腐蚀)。深度除氟剂通过纳米铝簇(粒径<30nm)提升比表面积,结合特异性离子交换基团,实测可将氟浓度降至0.05mg/L(依据HJ 488-2024标准检测)。

挑战二:零硬度保障膜安全

反渗透(RO)系统对结垢极度敏感。除氟剂硬度<50mg/L CaCO₃的特性,使膜结垢风险下降95%。无锡某晶圆厂运行数据显示,RO膜使用寿命从常规的11个月延长至26个月。

挑战三:低污泥相容性

洁净厂房空间受限,要求污泥量最小化。专用配方形成密度1.9g/cm³的致密矾花(行业平均1.2g/cm³),沉降速度达22cm/min,污泥产率仅0.38kg干固/kg F⁻(较行业均值0.8kg降低52.5%)。

工程落地的核心控制要素

精准选型与工况匹配

高硼氟废水(刻蚀工序)→ 抗硼干扰液体型(硼浓度>50mg/L时除氟率仍>98%)

超低氟要求(≤0.1mg/L)→ 深度超纯固体型(配合精密过滤系统)

科学投加实现降本

投加点:调节池至RO系统的过渡水箱

投加量:基础公式 0.08kg/吨水·1000mg F⁻(较行业均值0.15kg降低47%)

修正系数:

含有机溶剂(如DMSO)×1.4

水温>35℃(部分工艺排水)×0.9

*示例:氟浓度80mg/L,含DMSO 5% → 投加量=0.08×80/1000×1.4=0.9kg/吨水*

工艺参数精密控制

快速混合:25-30秒(G值>400s⁻¹,确保离子交换瞬时启动)

慢速絮凝:8-10分钟(矾花密实度保障污泥减量)

膜前保安过滤:精度5μm(拦截微量絮体)

上海某芯片厂实证案例

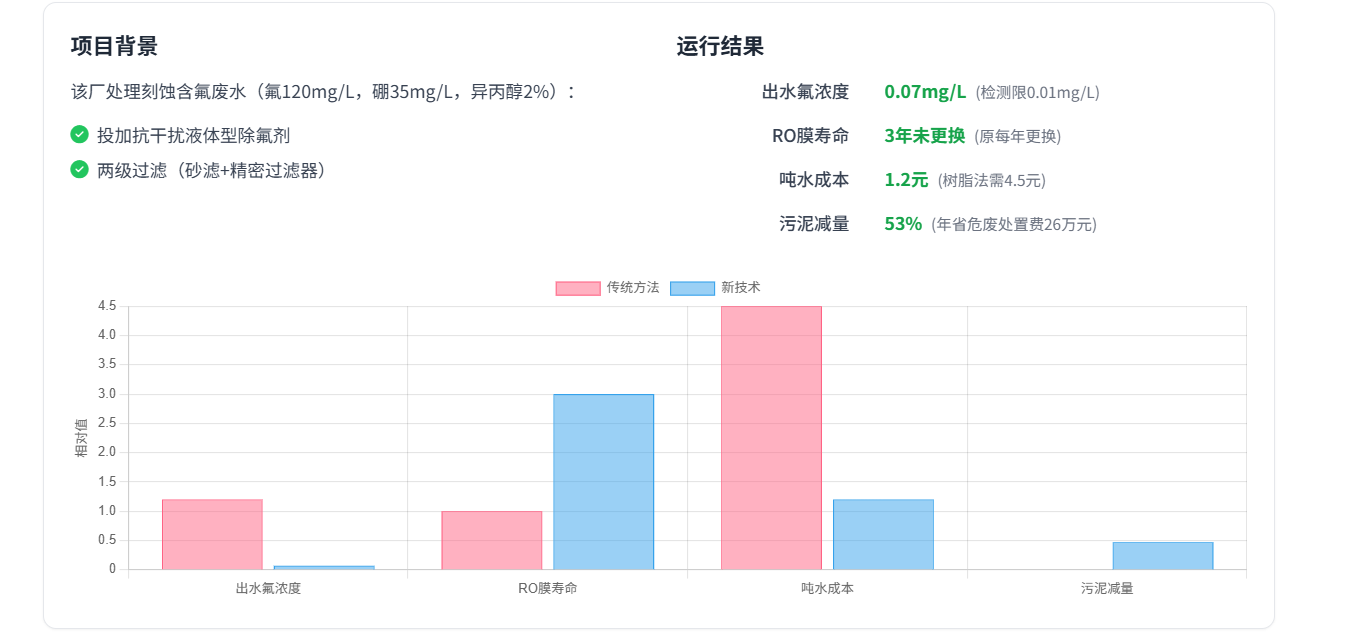

该厂处理刻蚀含氟废水(氟120mg/L,硼35mg/L,异丙醇2%):

投加抗干扰液体型除氟剂

两级过滤(砂滤+精密过滤器)

运行结果:

出水氟稳定在 0.07mg/L(检测限0.01mg/L)

RO系统三年未更换膜元件(原每年更换)

吨水成本1.2元(树脂法需4.5元)

污泥量减少53%,年省危废处置费26万元

长效运行管理规范

日常监测

每小时:在线氟离子仪读数(目标≤0.1mg/L)

每班次:检测pH(6.5-7.5区间保障系统稳定)

周期性维护

每周:清洗配药罐及加药管路(防结晶堵塞)

每月:

第三方检测HJ 488-2024全项指标

铝残留分析(<0.1mg/L,严于国标0.2mg/L)

异常响应机制

氟浓度>0.15mg/L:启动深度型药剂应急投加

膜压差骤升>15%:检查保安过滤器并反冲洗

技术进化方向

PFA物质协同去除:针对含全氟烷基化合物废水,开发吸附-催化双功能材料

纳米气泡强化技术:提升离子交换速率30%(实验室阶段)

AI预测性加药:联动MES系统预判生产排程,动态优化投加量

半导体废水除氟的本质,是将化学精度提升至芯片级标准。当铝基强吸附锁定每一微克氟离子,当离子交换保障每一滴回用水的纯净,尖端制造与生态责任方能在微观世界达成统一——这不仅是技术的胜利,更是对产业未来的承诺:以原子级的洁净,托举电子时代的洪流。